|

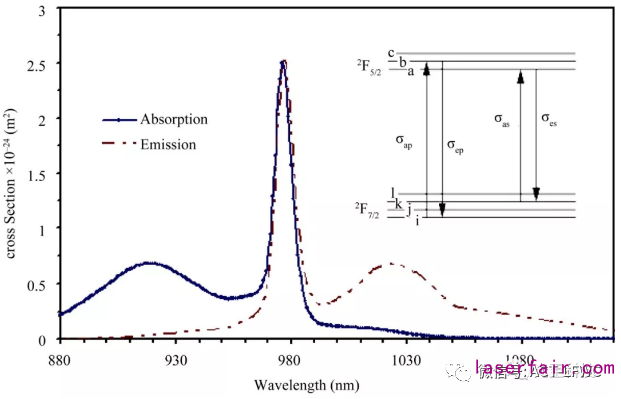

光纤激光器结构紧凑、电光效率高,一个重要的原因是采用半导体激光器作为泵浦源。半导体激光器采用PN结作为发光光源,电泵浦直接出光,电光效率在50%左右。目前单芯片出光功率已经突破20W,采用空间合成、偏振合成和光谱合成等多种方式进一步提升功率至数百瓦。合成之后的半导体激光通过透镜耦合进入输出尾纤,并经合束器进入激光器。 目前掺镱光纤激光器主要的泵浦波长有三种,即915nm、976nm和1018nm,其中前两种主要在工业产品中使用,最后一种则用于超高单纤功率科研产品中。掺镱光纤激光器的泵浦波长的选择主要是由掺镱光纤(YDF)的吸收发射谱所决定的,如图1所示。

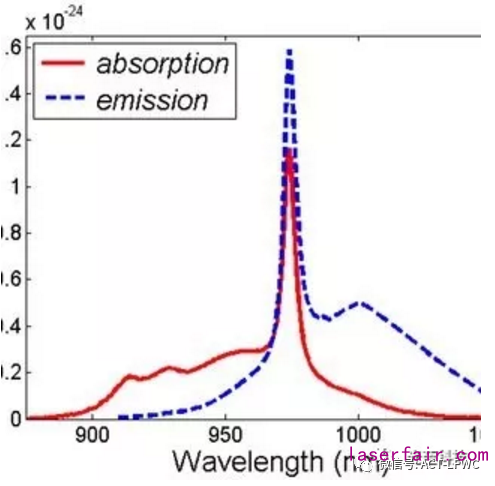

图1 掺镱光纤吸收发射谱 可见,YDF在915nm附近和976nm附近各有一个吸收峰,其中915nm的吸收峰的吸收截面为976nm吸收峰的1/3,而915nm吸收峰的宽度则远大于976nm吸收峰。吸收峰的特征也决定了为何工业激光器绝大部分采用915nm而非976nm作为泵浦源。一方面,半导体激光芯片在制造过程中,冷波长(低功率工作的波长)存在一定的分布,一般在数10nm左右,如果采用976nm吸收峰,则需要对激光芯片的波长进行筛选,导致良率下降,成本上升。另一方面,半导体激光器的输出波长随着其温度(与散热温度、工作电流和功率有关)正相关,即温度越高,波长向长波方向漂移,每度漂移量在0.3nm,因此如果采用976nm泵浦,则对激光器的冷却和温控提出很高的要求。915nm泵浦虽然吸收强度只有976nm泵浦的1/3,导致915nm泵浦激光器所使用的YDF长度为976nm的3倍,但是激光器设计更为简单,也更为可靠皮实。 976nm泵浦在科研机构的研究中一直是主流技术路线,主要采用进口的976nm泵浦源,甚至是波长锁定泵浦源,即通过在半导体激光器合成光路插入反馈波长的光栅以稳定输出波长和压窄线宽。这类泵浦源成本很高,不适合于对成本要求极高的工业激光领域。 近年来,随着976nm芯片和封装技术的日渐成熟,特别是国内多年来光纤激光研究成果的外溢,976nm泵浦技术在工业领域也逐渐开始大规模应用。特别是对于水冷超高功率激光器,逐渐称为一种技术趋势。原因包括: (1)976nm泵浦相比915nm泵浦量子效率高了近10%,使得系统具有更高的电光效率,也就是说同等输出功率,所用的泵浦功率可以减少10%,有利于成本控制; (2)由于连续激光器单位功率售价的不断降低,泵浦源成本占比逐渐下降,而增益光纤的成本占比有上升趋势,976nm泵浦相比915nm只需要用1/3的光纤长度,降低了光纤材料的成本,光纤长度的缩短使得激光器的整体构造也会更为小巧紧凑,同时对于高功率激光器,非线性效应也得到了有效的抑制; (3)根据激光动力学过程和YDF的吸收发射谱数据,976nm泵浦时上能级粒子布居数水平要远低于915nm泵浦,使得YDF光暗化的风险下降,对于长时间工作的工业激光器,稳定性得到提高。 当然,976nm泵浦也存在一定的风险和问题: (1)对冷水机温控精度要求更高,因为工业产品不可能采用成本高昂的976nm波长锁定的泵浦源; (2)高功率单模产品的模式不稳定受限,由于单位长度吸收泵浦光的功率更高,热负载更高,在功率高到一定程度时会导致TMI,使得输出激光的M2显著劣化; (3)集成工艺难度增加,关键熔点的处理难度加大,以保证在较高的热负载条件下能够稳定可靠工作。 在实际的应用中,特别是不单单关注功率的场合,需要考虑的因素还很多,需要综合权衡选择合适的泵浦方案。光至科技研发的2kW到5kW级高功率窄线宽单模连续激光器会根据不同的应用场景的需求,包括功率、光谱、光束质量以及非线性等综合要求,选择优化的泵浦方案。 实际上,除了915nm和976nm两个波长,940nm和960nm波长的泵浦源也经常在光纤激光器中使用。这种波长泵浦源的选择往往跟增益光纤的选型有关,对于一些掺磷的YDF,其吸收发射谱形态可能发生变化,如图2所示。此时915nm的吸收峰变得不明显,较长的泵浦波长有助于提高激光转换效率。

图2 掺磷YDF的吸收发射谱 然而,随着激光器功率的不断提升,常规的半导体泵浦亮度已经很难满足要求超高功率单纤输出的要求,IPG于是提出了基于1018nm级联泵浦方案,并基于此方案实现了单纤20kW的功率输出。1018nm级联泵浦的基本思路是,先利用976nm的半导体激光泵浦产生1018nm激光,将激光亮度提升数个量级,然后再将1018nm激光进行合束,并用于泵浦1080nm的激光,单纤激光器功率提升的泵浦亮度限制被打开。 光至科技开发了基于976nm泵浦的300W到500W的1018nm激光器模块,并基于此模块开发了5kW~8kW量级的1018nm泵浦模块,适用于作为大型科研激光装置的泵浦源。 光纤激光器的功率提升之路还在持续,适用的工作场景越来越多,工程化程度也越来越高,市场前景广阔,大有可为。这些成果的取得一方面得益于我国在高功率光纤激光器领域研发的持续大量的投入,突破了关键材料、器件和系统的核心技术,培养了一批专业人才,另一方面得益于近年来光纤激光器在工业领域的大规模应用,使得整个产业链更为完整,规模化优势逐渐显现。 |

收藏

收藏 打印

打印